干货!国内主流车厂对动力电池性能的要求和开发流程

2018-05-17

今天给大家简单分享一下整车厂对动力电池的性能具体要求到底是什么样的,需要走什么样的开发测试流程。

一.车厂对电池性能的需求

其实对电芯的基本需求包括:能量密度(续航里程),安全,快充,成本,寿命,尺寸兼容。

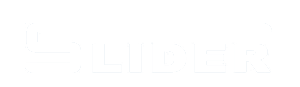

1.能量密度

根据中国汽车动力电池技术路线图计划,到2020年系统级能量密度要达到250Wh/kg,成本要降到1块钱以下,续航里程达到400km以上,可选择的成熟材料体系着实不多,目前基本上确认使用高Ni三元材料和硅基负极材料或者相应的高电压材料。

国内外的主流电池企业实际的目标如下:

电芯能量密度提升、Pack轻量化与紧凑化设计、系统能量利用效率提升对提升续航里程及降低成本贡献巨大。

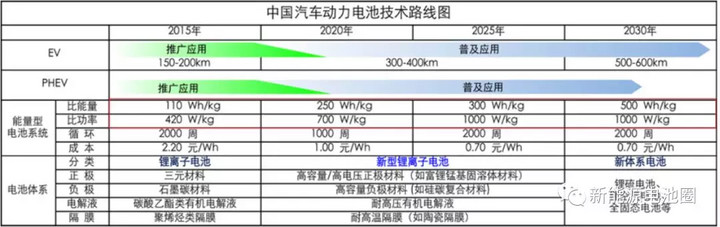

2.电芯安全性能

电芯能量密度快速提升对应电芯安全挑战增加,市场急迫需要产品规模化投放。此外还应加强系统安全设计投入,从系统角度通过多层级、多维度设计实现产品集成应用安全。

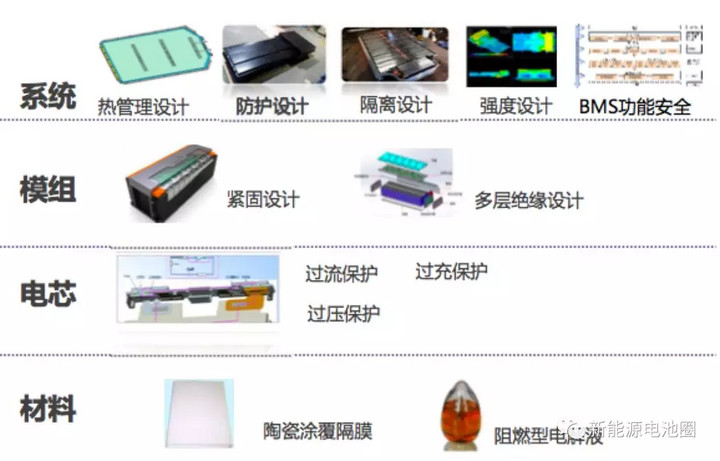

3.快充特性

综合充电设施及电池技术进步认为:30~45min快充会作为主流技术需求,10-15min快充会局部研究并应用。换电模式主要出现在出租车的运营上,目前水平为3-5min快换。

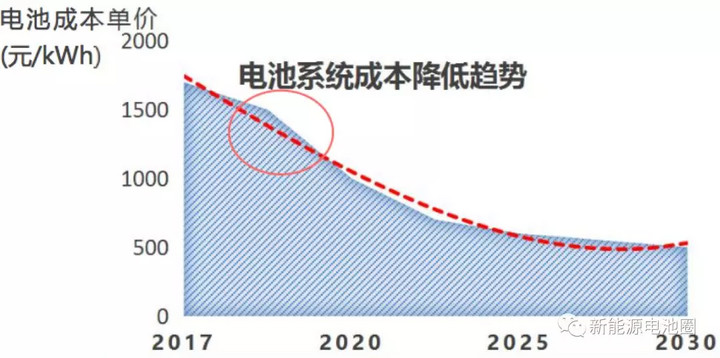

4.电池成本和尺寸兼容

材料技术进步及规模化、标准化、整车能耗降低、梯次利用促进电池降本。标准化大限度减少开发成本,同时对梯次利用也是一个很重要的基础。整车企业未来将会定义模组规格(比如VDA或新国标电动汽车用动力蓄电池产品尺寸规格),在模组规格范围内进行布置,有利于跨平台应用,同时便于回收梯次利用。随着整车布置的优化需求,滑板式电池包布置在电池底盘,对于Z向要求越来越高,高度在120mm进一步压缩到100mm,对于电芯的高度91mm优化到80mm。

5.寿命

电池寿命需要做到质保承诺: 10年或16万km,寿命目标:10 年,240,000 km,随着车辆续航里程增加,对电池的循环寿命相应放宽。

二.车厂对动力电池的开发流程

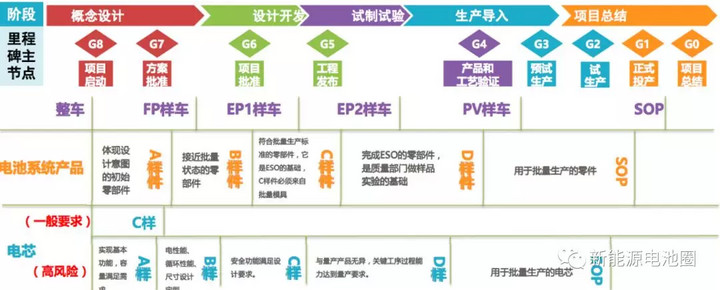

以北汽为例,基于整车的开发总体流程如下:

北汽的整车EVDP流程,每级子系统的开发验证流程要先于母系统,保证产品开发过程的可靠性。以上是基于电池系统与电芯同步开发情况下定义的开发流程。根据实际开发情况,会优先选择成熟度高的电芯产品。

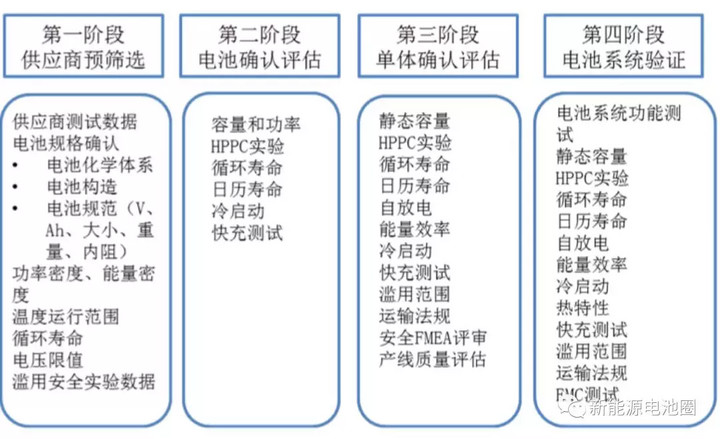

上汽集团共把它分为四个阶段:预筛选-电池确认和评估-单体确认和评估-系统验证。各个阶段都有严格的测试流程和控制。

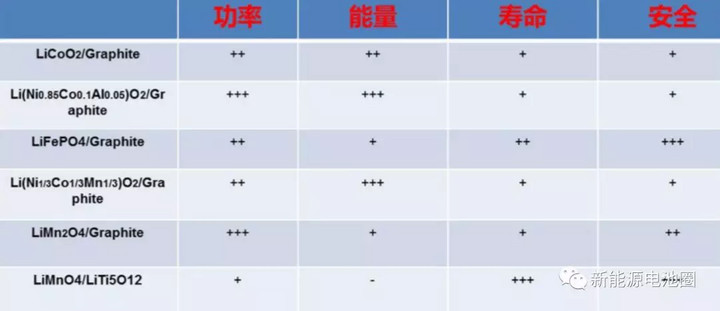

1.电芯类型的选择

电芯从正负极材料的角度来看目前有NCM(111,523,622,811),LCO,LFP,LMO,LTO等。车企要从能量密度,功率特性,循环寿命和安全性的维度进行筛选。另外从电池封装形状上又可分为圆柱,软包(叠片和卷绕),方形(叠片,卷绕,并联卷绕)。各个类型的电芯主要特点总结如下:

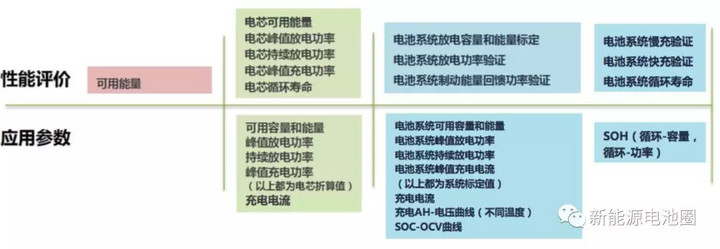

2.电池测试评价体系

三横四纵评价体系。三横:以电芯为核心的关键零部件、电池模组、电池系统三大产品维度,根据不同开发阶段开展不同的测试评价; 四纵:认可试验、标定试验、拓研试验、虚拟验证四大试验类型,验证项目近158项,其中系统热安全、电安全及机械安全33项。其中热安全又包括11子项,29分项; 电气安全包括15子项,33分项; 机械安全包括17子项,35分项。

3.认可实验

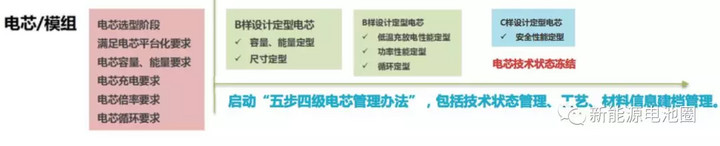

五步四级电芯管理办法,包括技术状态管理、工艺、材料信息建档管理。

对电芯从外特性到内部材料、工艺进行分级开发管理,实现从应用的技术可行性向产品的批量可行性进行评估管理。

4.标定实验

这是对整车动力性,经济性,环境适应性,耐久性,热平衡,SOC算法验证的过程。

5.拓研实验验证

- 电池全生命周期性能评价

- 整车高水位涉水

- 高湿环境下的电气安全距离研究

- 高空跌落试验

- 持续火烧试验

- 动力电池系统剖切试验

6.虚拟仿真验证

在产品开发阶段虚拟验证共计进行两类(结构、热)两级(模组级、系统级)40项仿真分析。

下一篇: 电动轿车配手动变速器好还是自动变速器好?